Cerrar

Elija su sitio web

Global

Medios Sociales

Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-02-16 Origen:Sitio

Los productos químicos atacan los materiales a diario. ¿Pueden los recubrimientos sobrevivir a largo plazo? Las industrias necesitan una protección más fuerte. La resistencia química ahora es más importante que nunca. Los reticulantes hacen que los polímeros sean más resistentes. Construyen redes moleculares estables. En esta guía, aprenderá cómo funcionan los Cross Linkers, qué tipos se utilizan y cómo se prueba la durabilidad.

Los materiales industriales expuestos a ácidos, álcalis, combustibles, solventes y agentes de limpieza deben mantener su integridad estructural bajo estrés químico prolongado. La eficacia de los Cross Linkers no radica simplemente en 'endurecer' un polímero, sino en reorganizar fundamentalmente su arquitectura molecular. Al convertir cadenas poco asociadas en una red interconectada, la reticulación transforma la permeabilidad, el comportamiento de hinchamiento y la estabilidad a largo plazo de un material. Comprender esta transformación requiere examinar la estructura, la densidad, el comportamiento de difusión y la química de curado juntos y no de forma aislada.

A nivel molecular, los Cross Linkers actúan como conectores multifuncionales. Cada molécula contiene dos o más grupos reactivos capaces de formar enlaces covalentes con cadenas poliméricas. Una vez que se forman estos enlaces, las cadenas independientes ya no pueden deslizarse unas sobre otras. En cambio, pasan a formar parte de una red polimérica tridimensional continua.

Este cambio estructural produce varios efectos clave:

● La formación de puentes covalentes ancla las cadenas de forma permanente en lugar de depender de fuerzas intermoleculares débiles.

● La movilidad molecular restringida reduce la capacidad de los disolventes para separar cadenas.

● Un volumen libre más bajo limita las vías microscópicas a través de las cuales pueden penetrar los productos químicos.

Para visualizar la transformación:

Tipo de estructura | Movilidad en cadena | Respuesta solvente | Comportamiento térmico |

Polímero lineal | Alto | Se hincha o se disuelve | Se suaviza cuando se calienta |

Ligeramente reticulado | Moderado | Hinchazón controlada | Estabilidad mejorada |

Altamente reticulado | muy bajo | Resiste la disolución | Mantiene la estructura bajo calor. |

En los sistemas prácticos de recubrimiento y resina, esta formación de red cambia el material de un estado termoplástico a una estructura termoestable, donde el ataque químico debe superar los enlaces covalentes en lugar del espaciado intermolecular. El resultado es una mejora mensurable en la durabilidad química y la retención dimensional.

No todos los sistemas reticulados funcionan igual. La densidad de enlaces cruzados (el número de enlaces cruzados por unidad de volumen) influye directamente en la resistencia a los medios agresivos. Una mayor densidad generalmente aumenta la resistencia, pero sólo cuando se controla adecuadamente.

Una forma útil de entender la relación:

● Baja densidad → Mayor espaciamiento de red → Difusión de solvente más fácil

● Densidad moderada → Rigidez equilibrada y resistencia química

● Densidad excesiva → Mayor fragilidad y tensión interna.

La estabilidad química mejora porque las redes densas reducen la separación de cadenas bajo exposición a solventes. Sin embargo, los enlaces cruzados desiguales o mal distribuidos pueden crear dominios débiles que se degradan prematuramente. Por lo tanto, la uniformidad de la red es tan importante como el recuento total de enlaces cruzados.

El rendimiento a lo largo del tiempo depende de:

1. Reacción consistente en todo el material.

2. Condiciones de curación controlada

3. Equilibrio estequiométrico correcto entre resina y Cross Linkers.

Cuando la reticulación es desigual, puede producirse hinchazón localizada o microfisuras, comprometiendo el rendimiento a largo plazo incluso si la resistencia inicial parece aceptable.

Una de las aportaciones más importantes de los Cross Linkers es la creación de una barrera de difusión. La degradación química a menudo comienza cuando moléculas agresivas penetran en la matriz polimérica. Las redes interconectadas ralentizan este proceso al limitar las vías de transporte.

Las redes densas de polímeros influyen en la difusión de tres maneras:

• Reducen el movimiento segmentario, lo que dificulta que las moléculas de disolvente se muevan entre cadenas. • Crean un camino tortuoso, aumentando la distancia que deben recorrer los productos químicos. • Resisten la expansión volumétrica, lo que limita la hinchazón que de otro modo aceleraría la penetración.

En recubrimientos expuestos químicamente, como revestimientos de tanques o acabados industriales protectores, este efecto de barrera extiende significativamente la vida útil. En lugar de disolverse o ablandarse, el material mantiene la estabilidad dimensional.

También mejora el comportamiento de hinchazón. Los polímeros lineales pueden absorber disolvente y expandirse, lo que provoca acumulación de tensión o fallo del adhesivo. Los sistemas reticulados exhiben:

● Menores proporciones de hinchamiento en equilibrio.

● Retención mejorada de la dureza.

● Reducción del riesgo de agrietamiento por tensión.

El resultado es un sistema polimérico que no sólo resiste la disolución química sino que también preserva su geometría estructural bajo exposición prolongada.

La eficacia de los Cross Linkers depende en gran medida de la compatibilidad química. Cada agente reticulante reacciona con grupos funcionales específicos en el polímero base. Los grupos reactivos comunes incluyen funcionalidades hidroxilo (-OH), carboxilo (-COOH), amina (-NH₂) y epoxi.

Una descripción general de compatibilidad simplificada:

Grupo funcional de polímeros | Química típica del reticulador | Uso industrial común |

Hidroxilo (-OH) | Isocianatos, sistemas a base de melamina. | Revestimientos, acabados de madera. |

Carboxilo (-COOH) | Carbodiimidas, sistemas epoxi. | Recubrimientos a base de agua |

Amina (-NH₂) | Agentes reticulantes epoxi | Revestimientos de tanques, resinas estructurales. |

Grupos epoxi | Reticulantes de amina o fenólicos | Recubrimientos protectores |

La estequiometría adecuada es fundamental. Una cantidad insuficiente de enlaces cruzados deja cadenas sin reaccionar, lo que reduce la integridad de la red. El exceso de agentes reticulantes puede crear tensión interna o un curado incompleto.

Las condiciones de curado influyen aún más en la durabilidad final:

● La temperatura afecta la velocidad de reacción y la formación de redes.

● Los catalizadores determinan la eficiencia y la uniformidad.

● La humedad o la presencia de disolventes pueden interferir con determinadas sustancias químicas.

Un proceso de curado bien controlado garantiza una densidad de reticulación uniforme y una resistencia química óptima. Un curado deficiente puede provocar puntos blandos, unión incompleta o estabilidad reducida del disolvente, incluso cuando se selecciona la química correcta.

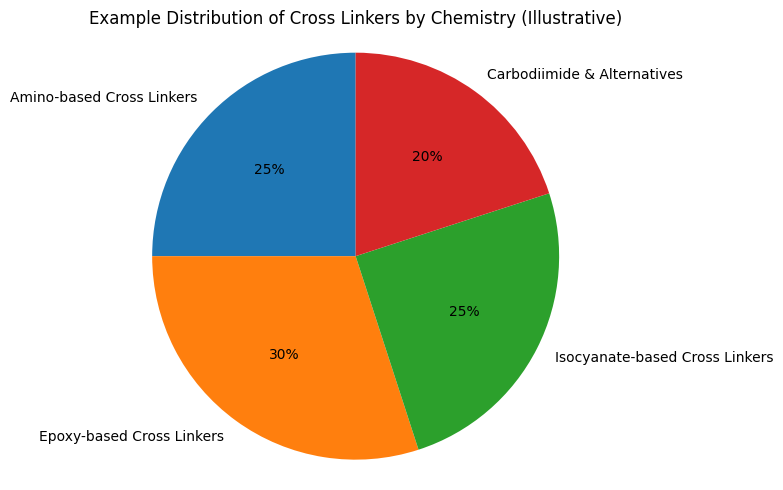

Los recubrimientos industriales y los sistemas de resina se basan en reticulantes cuidadosamente seleccionados para lograr resistencia química, adhesión y resistencia mecánica específicas. Las diferentes químicas proporcionan distintas vías de reacción, comportamientos de curación y perfiles de resistencia. Por lo tanto, seleccionar el sistema de reticulación apropiado no es solo una decisión de formulación: determina cómo se comporta el material final en ambientes corrosivos, de alta temperatura o ricos en solventes.

Los reticulantes a base de amino, epoxi e isocianato se utilizan ampliamente en recubrimientos industriales porque forman redes covalentes duraderas con una fuerte estabilidad química. Sus mecanismos de reacción difieren, pero todos apuntan a crear una estructura polimérica estrechamente conectada que resista la degradación ambiental.

Mecanismos de reacción en breve

● Los amino reticulantes (como los derivados de melamina) normalmente reaccionan con polímeros con funcionalidad hidroxilo a través de reacciones de condensación, formando enlaces éter estables. Estos sistemas se utilizan comúnmente en recubrimientos horneados de alto rendimiento donde la dureza de la superficie y la resistencia a las manchas son fundamentales.

● Los agentes reticulantes epoxi reaccionan con grupos amina o fenólicos mediante reacciones de adición. Este proceso genera redes densas con excelente adhesión y resistencia química, lo que las hace ideales para revestimientos y revestimientos estructurales.

● Los reticulantes a base de isocianato reaccionan rápidamente con grupos hidroxilo para formar enlaces de uretano. La red resultante exhibe una alta tenacidad y resistencia a los solventes, a menudo aplicada en acabados protectores y pisos industriales.

La idoneidad de estos sistemas varía según las condiciones de exposición:

Tipo de reticulador | Reacción primaria | El entorno más adecuado | Aplicaciones típicas |

A base de aminoácidos | Condensación con grupos –OH | Ácidos moderados, exposición a disolventes. | Recubrimientos para automóviles, recubrimientos para bobinas |

A base de epoxi | Adición con aminas/fenólicos | Productos químicos agresivos, fluidos corrosivos | Revestimientos de tanques, revestimientos estructurales. |

A base de isocianato | Reacción con grupos –OH | Ambientes ricos en solventes y de impacto | Pisos industriales, acabados protectores. |

En ambientes con alto contenido de ácido, los reticulantes a base de epoxi a menudo demuestran una estabilidad superior debido a los fuertes enlaces de éter y amina. Los sistemas de isocianato funcionan bien cuando la resistencia a los disolventes y la resistencia a la abrasión son igualmente importantes. Los sistemas amino, si bien son eficaces en la dureza de la superficie, pueden requerir condiciones de curado controladas para maximizar la durabilidad química.

Los reticulantes de carbodiimida han llamado la atención en los recubrimientos industriales modernos, particularmente en sistemas a base de agua. A diferencia de las químicas de reticulación tradicionales que son sensibles a la humedad, los sistemas de carbodiimida pueden reaccionar eficazmente con los grupos carboxilo manteniendo una vida útil más larga y una mayor flexibilidad de procesamiento.

En formulaciones a base de agua, donde el cumplimiento ambiental y las bajas emisiones volátiles son importantes, la química de carbodiimida proporciona un equilibrio entre durabilidad y sostenibilidad. La reacción suele formar enlaces estables de N-acilurea, lo que mejora la resistencia a la hidrólisis y al ataque de disolventes.

Las ventajas clave de los sistemas flexibles o basados en agua incluyen:

• Sensibilidad reducida a la humedad ambiental durante el curado • Tiempo de trabajo extendido en comparación con alternativas altamente reactivas • Compatibilidad con dispersiones acrílicas y de poliuretano

Las características de rendimiento de los recubrimientos industriales suelen incluir:

● Resistencia mejorada al agua y a la exposición a productos químicos suaves.

● Flexibilidad mantenida en sustratos elastoméricos

● Mayor resistencia a la abrasión sin excesiva fragilidad

Estas propiedades hacen que los reticulantes a base de carbodiimida sean particularmente útiles en recubrimientos aplicados a materiales flexibles, donde es esencial mantener el alargamiento y mejorar la resistencia química.

Los sistemas de resina epoxi representan una de las tecnologías de recubrimiento más resistentes químicamente en entornos industriales. La elección de los reticulantes influye directamente en la densidad de la red, la fuerza de adhesión y la resistencia a la corrosión a largo plazo.

En aplicaciones como revestimientos de tanques y revestimientos de tuberías, la reacción de reticulación determina la eficacia con la que el material resiste:

● Inmersión continua en líquidos corrosivos

● Exposición a combustibles e hidrocarburos.

● Ciclos de temperatura y estrés mecánico.

Los reticulantes epoxi crean matrices poliméricas altamente interconectadas que resisten la permeación de sustancias corrosivas. La fuerte red covalente minimiza la hinchazón y reduce la formación de microfisuras bajo ataque químico.

Aplicaciones de protección típicas

1. Revestimientos de tanques de almacenamiento: requieren resistencia a ácidos, álcalis y solventes industriales. Los sistemas de epoxi-amina se seleccionan comúnmente debido a su sólida durabilidad química.

2. Recubrimientos para tuberías: exigen resistencia a la corrosión y una fuerte adhesión a los sustratos metálicos. Las redes reticuladas de alta densidad reducen la corrosión debajo de la película.

3. Recubrimientos protectores estructurales: se utilizan en puentes, plataformas marinas e instalaciones industriales donde tanto la exposición ambiental como la carga mecánica son importantes.

El aporte de los Cross Linkers en estos sistemas va más allá de la dureza; impactan directamente la integridad de la barrera, la estabilidad de la adhesión y la resistencia a la infiltración química.

Si bien el aumento de la densidad de enlaces cruzados mejora la resistencia química, también introduce rigidez estructural. La relación entre durabilidad y flexibilidad debe gestionarse cuidadosamente durante la formulación.

A medida que aumenta la densidad de enlaces cruzados, las cadenas de polímeros se vuelven más restringidas. Esta restricción mejora la resistencia a los disolventes y la deformación térmica, pero reduce la capacidad del material para absorber tensiones mecánicas. La red se vuelve más fuerte pero menos indulgente ante el impacto o el movimiento dinámico.

Las redes de alta densidad suelen preferirse en entornos estáticos, como revestimientos de tanques, donde el movimiento es mínimo y la exposición química es constante. Sin embargo, en sustratos flexibles o entornos propensos a vibraciones, una rigidez excesiva puede provocar grietas.

En sistemas dinámicos, como pisos industriales sujetos a cargas mecánicas o estructuras metálicas revestidas que experimentan expansión y contracción, la fragilidad puede comprometer la durabilidad. Se pueden formar microfisuras bajo tensión, creando vías para el ingreso de sustancias químicas a pesar de la fuerte resistencia inicial.

Los riesgos comunes asociados con la reticulación excesiva incluyen:

● Alargamiento de rotura reducido

● Menor resistencia al impacto

● Mayor susceptibilidad al agrietamiento por tensión.

Por lo tanto, seleccionar Cross Linkers implica equilibrar la estabilidad química con los requisitos de rendimiento mecánico.

Lograr un rendimiento óptimo a menudo requiere ajustes controlados en lugar de maximizar la densidad de enlaces cruzados. Las estrategias efectivas incluyen:

• Utilizar agentes de reticulación multifuncionales en proporciones moderadas para evitar sobrecargar la red. • Incorporación de segmentos flexibles dentro de la columna vertebral del polímero para compensar la rigidez. • Seleccionar reticulantes alternativos, como sistemas de carbodiimida, cuando la flexibilidad es una prioridad.

Un balance práctico se puede resumir de la siguiente manera:

Prioridad de rendimiento | Enfoque recomendado |

Máxima resistencia química | Mayor densidad de enlaces cruzados con sistemas epoxi o amina. |

Flexibilidad y durabilidad equilibradas | Densidad moderada con componentes de columna vertebral flexibles |

Flexibilidad a base de agua con durabilidad. | Carbodiimida o sistemas de reticulación híbridos. |

En los sistemas de resina industriales, la solución más duradera rara vez es la más rígida. En su lugar, se seleccionan y formulan reticulantes eficaces para proporcionar suficiente resistencia a la red y al mismo tiempo mantener la resistencia mecánica requerida por el entorno de la aplicación.

La selección de los reticulantes adecuados para uso industrial no termina en la formulación. El verdadero rendimiento está determinado por qué tan bien una red interconectada resiste años de exposición química, estrés mecánico y fluctuaciones ambientales. La evaluación de laboratorio cierra la brecha entre la resistencia química teórica y la durabilidad en el mundo real. Los protocolos de prueba adecuados ayudan a predecir si un sistema polimérico mantendrá la integridad estructural, resistirá la hinchazón y evitará la corrosión en condiciones de servicio continuo.

La evaluación de laboratorio de Cross Linkers se centra en simular la exposición química en condiciones controladas. Estas pruebas evalúan la eficacia con la que la red reticulada resiste la penetración de disolventes, la hidrólisis y la degradación estructural.

La prueba de inmersión es uno de los métodos más utilizados para evaluar la durabilidad química. Los paneles revestidos o las muestras moldeadas se sumergen en productos químicos seleccionados (como ácidos, álcalis, combustibles o disolventes industriales) durante períodos definidos. El objetivo no es simplemente observar daños visibles, sino cuantificar la estabilidad de la red bajo exposición prolongada.

Los parámetros de evaluación típicos incluyen:

• Formación de ampollas, decoloración o grietas en la superficie • Cambios en la dureza o adhesión • Pérdida de brillo o cohesión estructural

Las pruebas de resistencia a los disolventes también pueden implicar pruebas puntuales, en las que se aplican disolventes agresivos a la superficie durante un tiempo de contacto definido. Los sistemas altamente reticulados generalmente muestran un ablandamiento mínimo y retienen la integridad de la superficie, mientras que una densidad de reticulación insuficiente a menudo conduce a una rápida hinchazón o disolución.

Una comparación estructurada de los resultados de la prueba de inmersión puede incluir:

Parámetro de prueba | Alta densidad de enlaces cruzados | Densidad de enlace cruzado moderada | Sistema mal reticulado |

Integridad de la superficie | Intacto | Reblandecimiento menor | Ampollas o descamación |

Retención de dureza | Alto | Ligera reducción | Pérdida significativa |

Hinchazón visible | Mínimo | Moderado | Severo |

Estos resultados de laboratorio proporcionan una idea temprana de si los reticulantes seleccionados generan una red polimérica estable y químicamente resistente.

El comportamiento de hinchamiento ofrece evidencia cuantitativa de cuán resistente es un polímero reticulado a la penetración química. Durante las pruebas de inmersión, las muestras se pesan antes y después de la exposición. Un aumento en la masa indica absorción de solvente, mientras que la expansión dimensional refleja una interrupción de la red interna.

Los enfoques de medición clave incluyen:

● Análisis de aumento de peso, que calcula el porcentaje de aumento después de la exposición. Una mayor densidad de reticulación normalmente se correlaciona con un menor aumento de peso debido a la reducción de la absorción de disolvente.

● Medición del cambio dimensional, utilizada para determinar la hinchazón volumétrica y la posible formación de tensiones internas.

● Pruebas mecánicas posteriores a la exposición, que evalúan si la resistencia a la tracción o el módulo se han degradado después del contacto químico.

A veces es aceptable la hinchazón controlada, particularmente en sistemas flexibles. Sin embargo, una hinchazón excesiva puede crear microhuecos o grietas por tensión, comprometiendo eventualmente la resistencia a la corrosión. Por lo tanto, el cambio de peso y la estabilidad dimensional son indicadores críticos de la durabilidad química a largo plazo.

Mientras que las pruebas de inmersión evalúan la compatibilidad química, las pruebas de envejecimiento acelerado simulan años de servicio industrial dentro de un período de tiempo comprimido. Estos métodos ayudan a evaluar si los Cross Linkers mantienen la integridad de la red en condiciones ambientales fluctuantes.

Los entornos industriales rara vez permanecen estáticos. Los materiales pueden experimentar ciclos repetidos de calentamiento y enfriamiento, combinados con concentraciones variables de químicos. Los protocolos de envejecimiento acelerado replican estas fluctuaciones para evaluar la resiliencia.

Los procedimientos comunes incluyen:

• Ciclos térmicos, donde las muestras alternan entre temperaturas elevadas y reducidas para probar la estabilidad de la red bajo tensión de expansión y contracción. • Pruebas de gradiente de concentración, exponiendo los materiales a resistencias químicas crecientes para observar los puntos umbral de falla. • Pruebas de humedad y exposición combinada, que evalúan la estabilidad hidrolítica en ambientes ricos en agua.

Los sistemas reticulados con redes covalentes estables generalmente mantienen la integridad estructural a través de ciclos repetidos. Por el contrario, una reticulación inadecuada puede provocar microfisuras progresivas o pérdida de adherencia.

La degradación a largo plazo suele ser más gradual que inmediata. La evaluación de Cross Linkers requiere monitorear cambios sutiles que indican una falla en la red.

Los indicadores de degradación observables incluyen:

● Reducción progresiva de la resistencia a la tracción.

● Mayor fragilidad o pérdida de elongación.

● Formación de microfisuras bajo inspección microscópica

● Desgaste superficial o falla de adhesión

Con el tiempo, el ataque químico puede romper los enlaces más débiles dentro de la matriz polimérica, reduciendo la densidad de enlaces cruzados. Este proceso aumenta la permeabilidad y acelera una mayor degradación. Por lo tanto, el monitoreo de larga duración y los intervalos de prueba repetidos son esenciales para confirmar la estabilidad.

En programas de evaluación integrales, se combinan pruebas mecánicas, análisis microscópicos y mediciones de permeabilidad para proporcionar un perfil de durabilidad completo. Al correlacionar estos resultados con la química y la densidad de los enlaces cruzados, los formuladores pueden refinar la selección de enlaces cruzados para garantizar un rendimiento confiable bajo una exposición industrial sostenida.

Los reticulantes son clave para sistemas poliméricos fuertes. Crean redes estables que resisten productos químicos agresivos. Comprender la densidad y la compatibilidad química es importante. El control adecuado mejora la durabilidad a largo plazo. La selección inteligente garantiza un rendimiento industrial confiable. YOHO Chemical ofrece reticulantes avanzados con curado estable y soporte técnico confiable. Sus soluciones ayudan a ofrecer valor duradero.

R: Los reticulantes son productos químicos multifuncionales que unen cadenas de polímeros en redes estables, mejorando la resistencia química y la durabilidad estructural.

R: Los entrecruzadores reducen la movilidad de la cadena y limitan la difusión de solventes, creando una red densa que resiste la hinchazón y el ataque químico.

R: Los entrecruzadores comunes en los sistemas epoxi incluyen agentes aminas, fenólicos e isocianatos, seleccionados según las condiciones de exposición y los requisitos de curado.

R: El rendimiento de los Cross Linkers se evalúa mediante pruebas de inmersión, mediciones de hinchamiento y retención mecánica después de la exposición química.